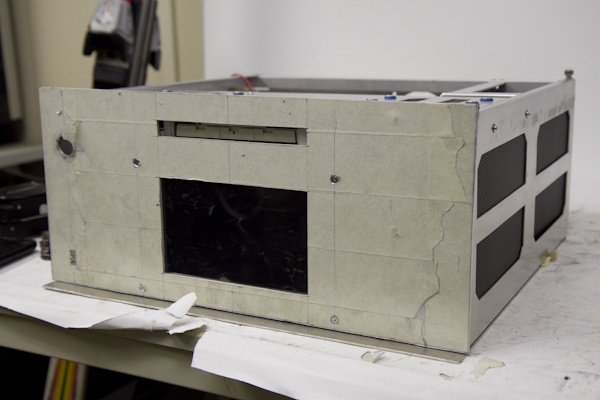

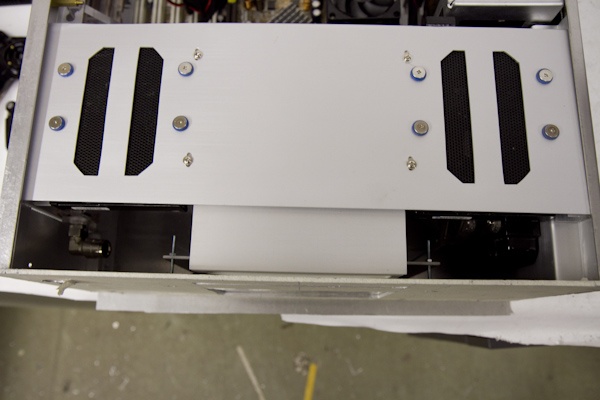

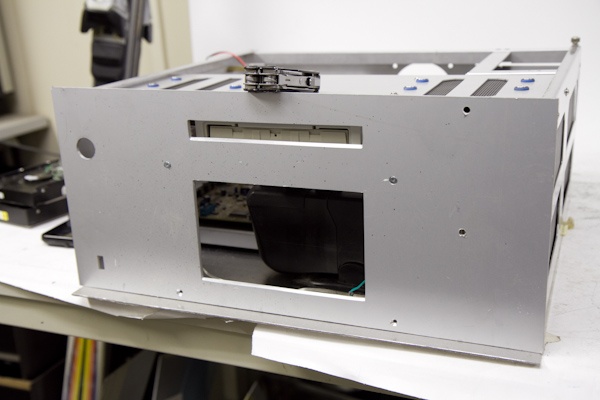

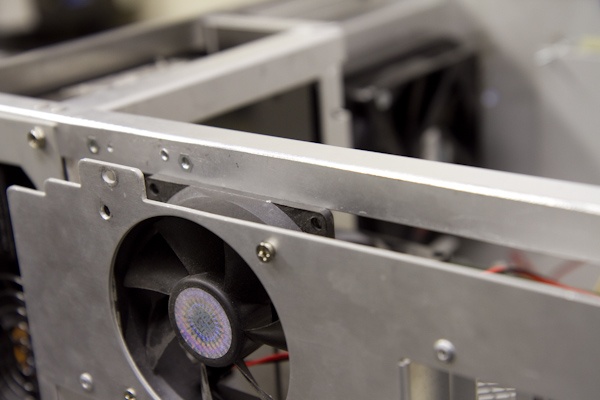

Nu het meeste "grove" werk aan de kast gedaan is kunnen we wat verder met de details. Knopjes, frontpaneel, montage van wat dingetjes etc. Ik Heb dan ook niet van alles foto's, want soms kwam het er niet van, of is het gewoon niet erg boeiend, zoals wat hoekprofieltjes afzagen en monteren.

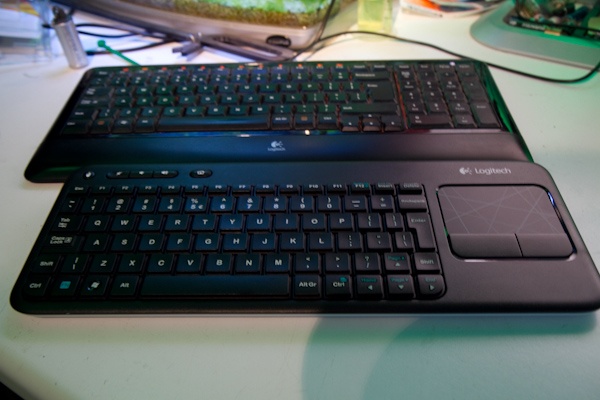

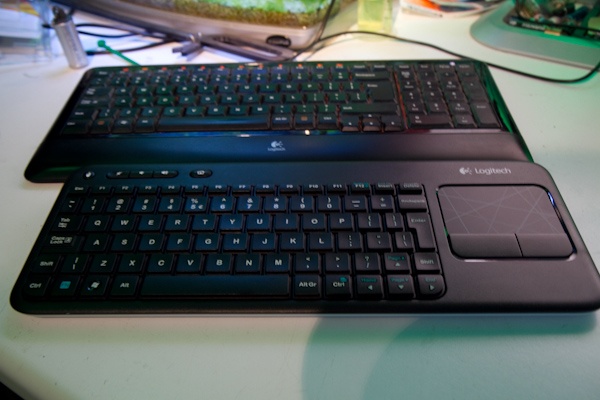

Maar ik moest pas nog wat spulletjes halen, dus ook meteen een toetsenbord+touchpad erbij, lekker draadloos vanaf de bank de PC bedienen

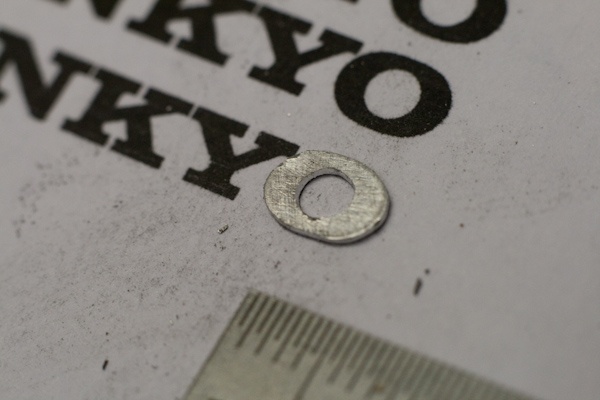

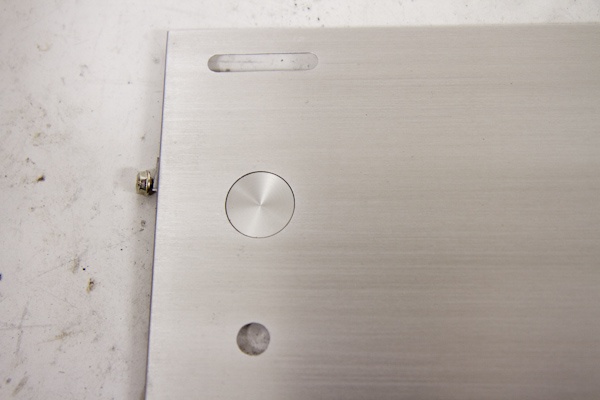

En doordeweeks had ik al even een experimentje gedaan met de powerknop. Deze had ik voorzien van allemaal ribbeltjes, wat niet nodig was, ik had het idee dat de ribbels grof waren, maar dat was dus niet het geval. Bleek toen ik ging vergelijken

Overigens kan ik hier nog 100 foto's tussen plaatsen van mislukte ideeën. Zo had ik eerst een reeks knopjes gemaakt van 0,5mm plaat. Die sloeg ik dan mooi in de enigszins schuin lopende vorm DMV een soort mal. Maar telkens als ik ging anodiseren werden ze lelijk. Ook met het nieuwe zuur. Dus toen probeerde ik wat verschillende stukjes aluminium. En bleek het dus aan de legering te liggen. De bouwmarkt platen (waar ik wat reststroken van had) zijn dus niet te anodiseren

Anyway, na diverse pogingen en finetunen had ik een goeie manier van werken gevonden om ook met de dikke plaat de vorm er in te krijgen.

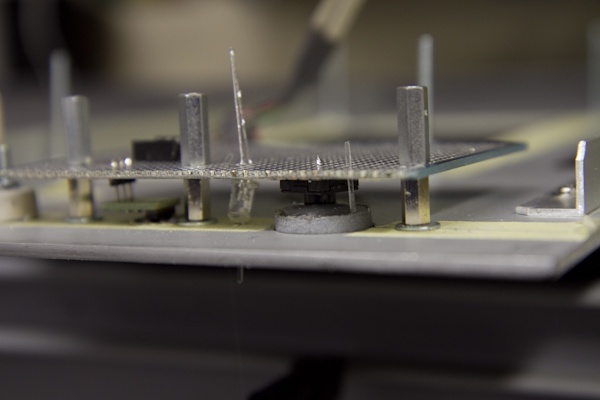

Stukje van de plaat zit hier gelijmd op een adaptertje zodat hij in de kolomboor past. Overigens moet dat dan ook netjes vlak en gecentreerd gebeuren. Ook daar krijg je vanzelf handigheid in

Met een lijmpistool+aansteker kom je een heel eind.

En vervolgens frees ik met de dremel vanuit het midden wat metaal weg zodat de schuine vorm er in komt.

En dan met grof schuurpapier er overheen om die fijne ribbels er in te krijgen.

En nog even met het schuurmatje er overheen. Klaar om te anodiseren

Andere hoek. Zoals je ziet zijn de randen vrij grof, Die werk ik later af, zodat ik hem mooi passend in de opening kan maken.

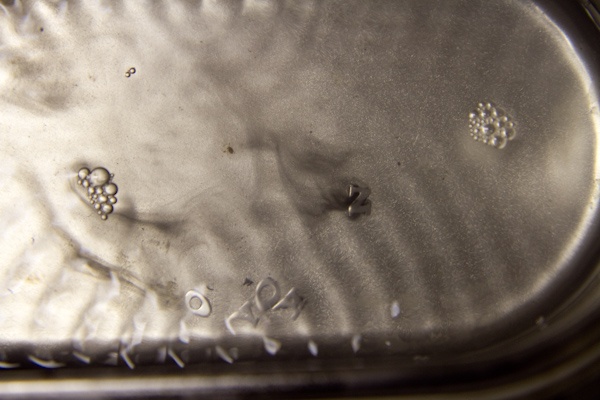

Na het anodiseren en het wegschuren van een stukje rand was dit het resultaat. Zoals je ziet is hij erg bruin. Ik heb blijkbaar te lang

onder de zonnebank gelegen geanodiseerd. Het is nogal een klein stukje, dus het bepalen van de juiste tijd is dan erg lastig. En als je dan ondertussen ook nog met andere dingen bezig bent... Dan maar opnieuw.

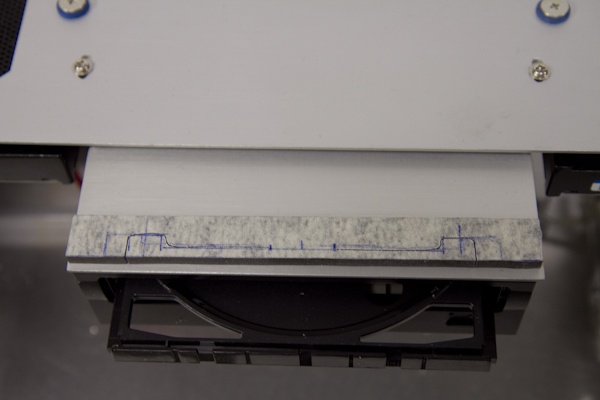

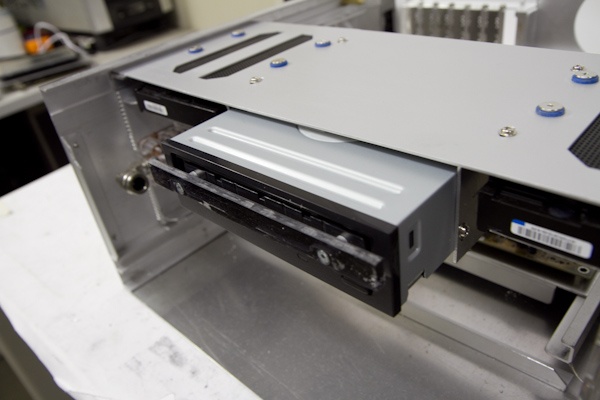

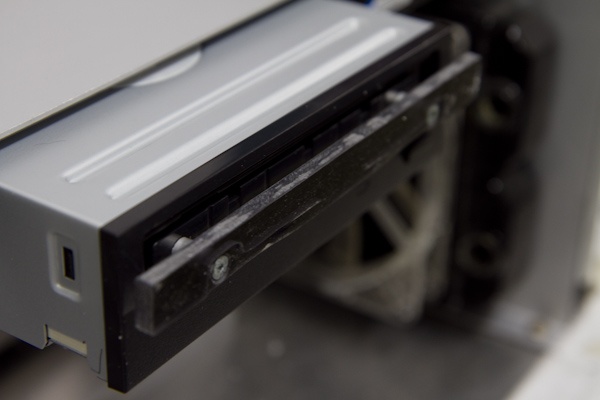

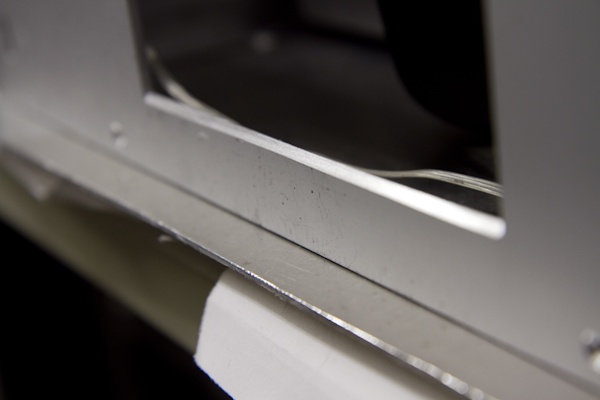

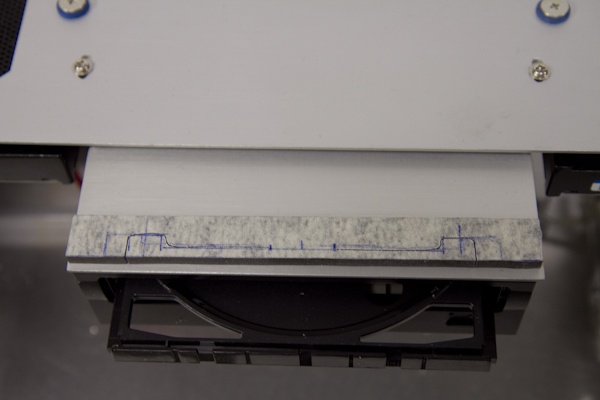

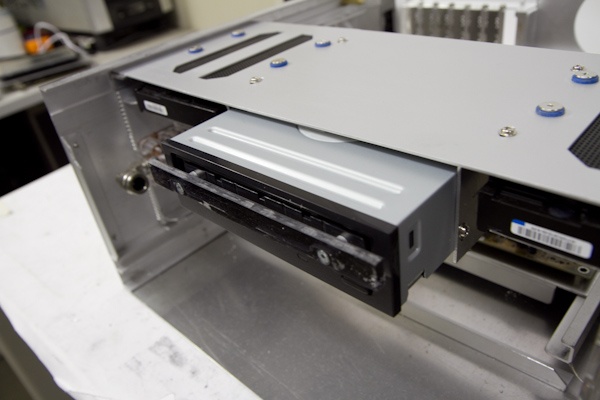

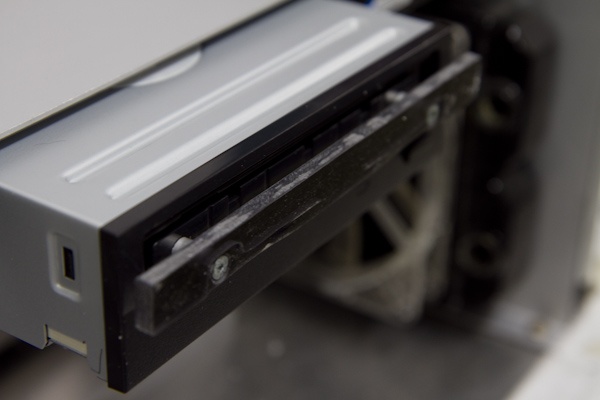

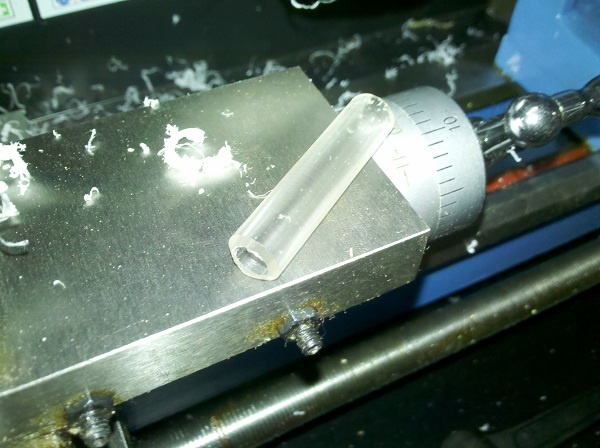

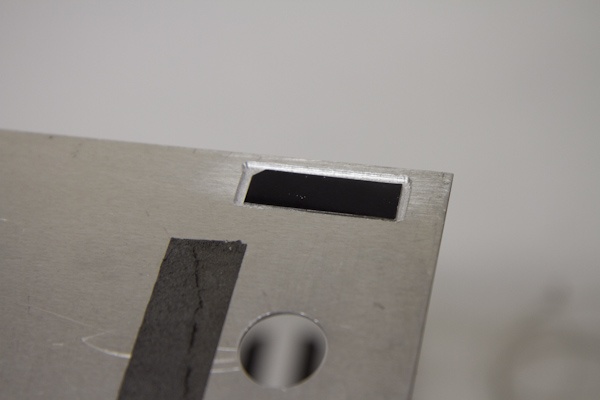

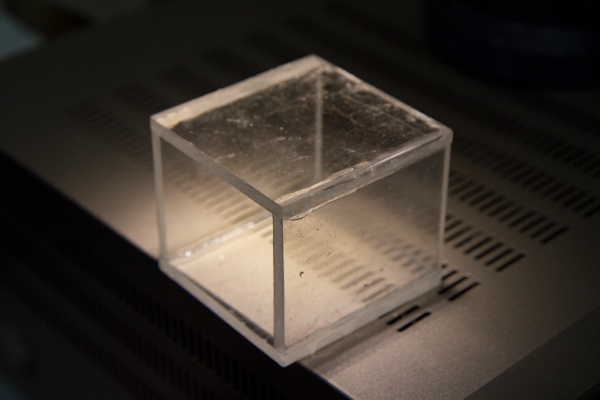

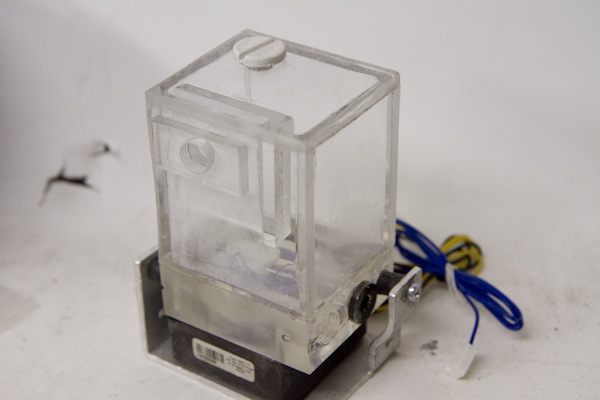

1 van die andere dingen is de blu-ray drive, die moet een frontje krijgen die netjes aansluit, maar ook nog in te drukken is om daarmee de eject knop te triggeren. Hopelijk kan ik dat beide goed combineren. Als de la dicht zit valt er natuurlijk niet veel in te drukken. Dus maak ik van een plaatje acryl, wat lekker flexibel is, een soort van veer, zodat het frontje ingedrukt kan worden. Die ligt er hier bovenop. Het was het eerste wat in mij op kwam. Misschien moet het nog aangepast worden, of is het gewoon in 1x goed

Nieuw knopje gemaakt.

Opnieuw anodiseren (nu wat korter

). Daarna had ik wel een mooi zilverkleurig knopje. Dus die kan ik hoogstwaarschijnlijk gewoon gebruiken.

Al met al ben ik wel een heel stel uren kwijt geweest aan het maken van de knopjes, maar een knopje los bestellen was met kleine order toeslag+verzenden. 20€. En als ze dan ook nog een Onkyo logo hadden die meegeleverd kon worden... nee

Dus dat vond ik voor zo'n klein stukje erg prijzig. Vooral omdat ik dit gewoon probeer te bouwen met de materialen en hardware die ik al heb. Dan maar wat meer tijd er aan besteden

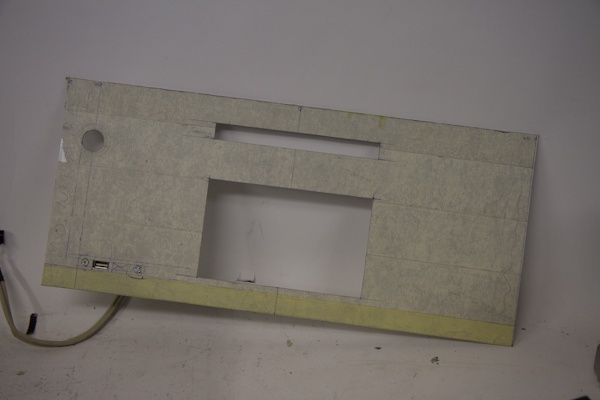

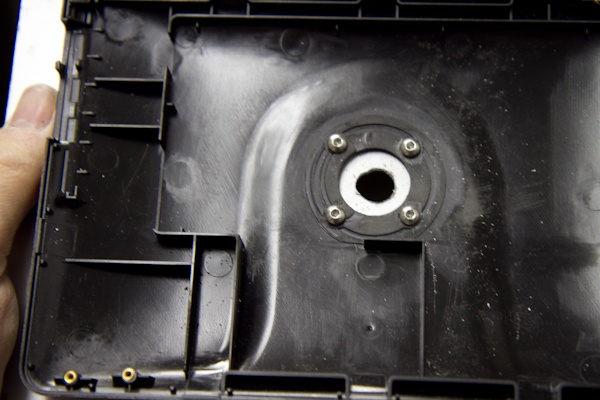

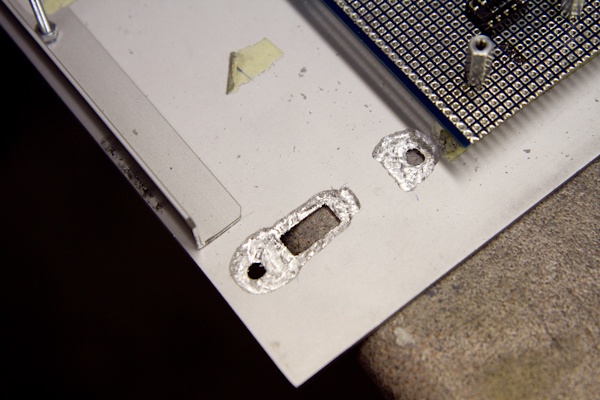

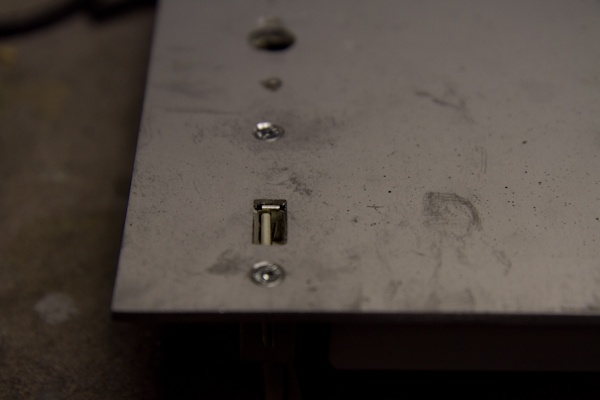

Hier zit het plaatje gemonteerd. DMV verwarmen heb ik de 2 delen die veren ( die met de schroefjes er in) eerst wat terug gebogen. Anders is er alsnog niet veel beweging mogelijk.

En op zich past hij door het gat heen. Heel veel marge is er niet, maar het gat wil ik ook echt niet groter.

Kwestie van goed uitlijnen en zo precies mogelijk werken.

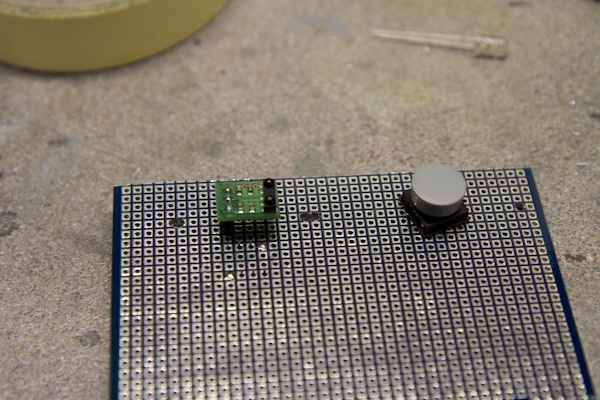

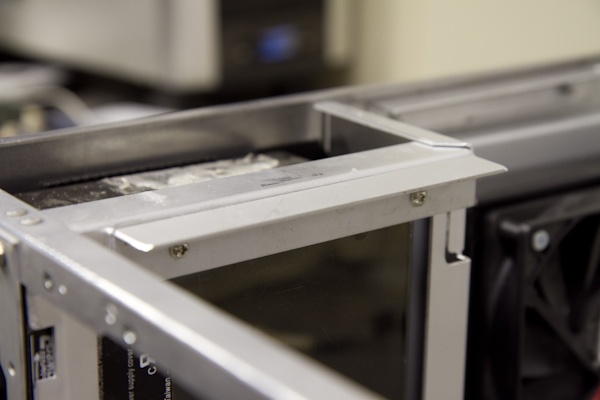

Alvast uit een stukje opaal acryl wat aan het frezen. Zie foto 2 als je wilt weten wat het gaat worden

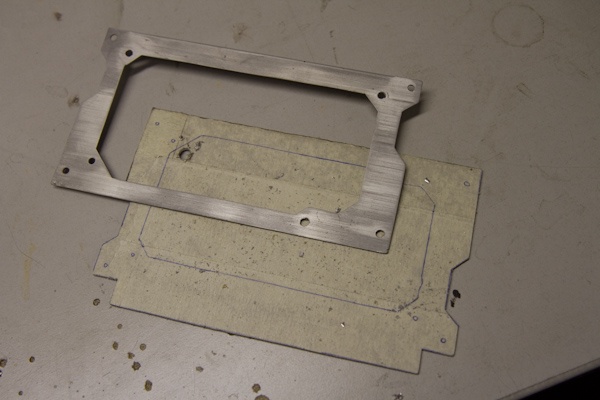

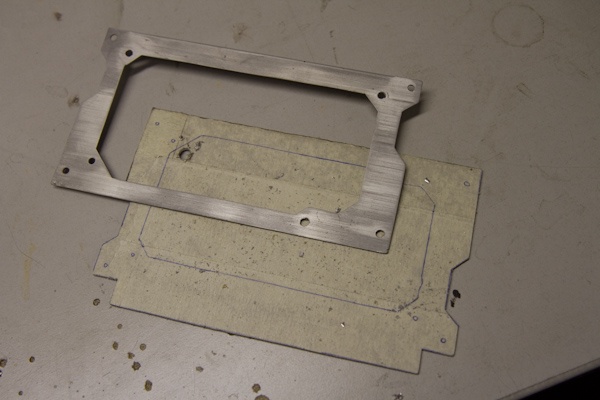

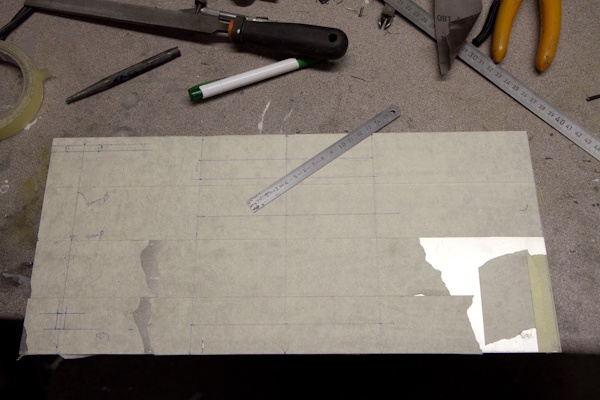

FYI, het bovenste aluminium is dat van de bouwmarkt, pakweg 1,3mm dik. Het oppervlak ziet er een beetje uit als zink/verzonken materiaal. Als je het opschuurt krijg je ook snel een soort korrelstructuur. De onderste is de plaat waarmee wel fatsoenlijk te werken is. Wat harder, beter te schuren, mooier te polijsten, en beter te anodiseren. En een halve mm dikker.

Het stomme is dat ik van 1 plaat dacht dat het de "goeie" was, en daar dus onderdelen van gemaakt heb. 1 daarvan is de PSU bracket, en de toplaag van het frontpaneel, welke ik nog zou gaan bewerken, maar wel al geschuurd had. Voor niets geweest dus

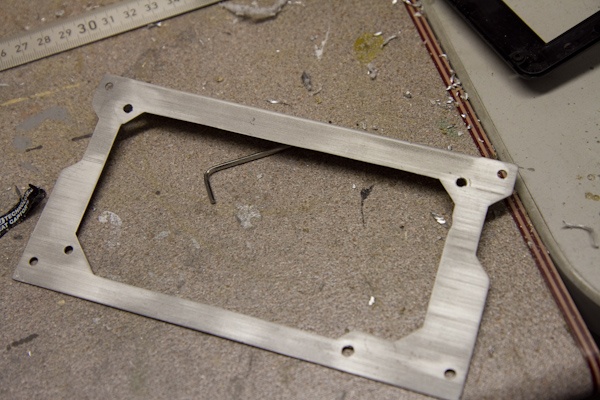

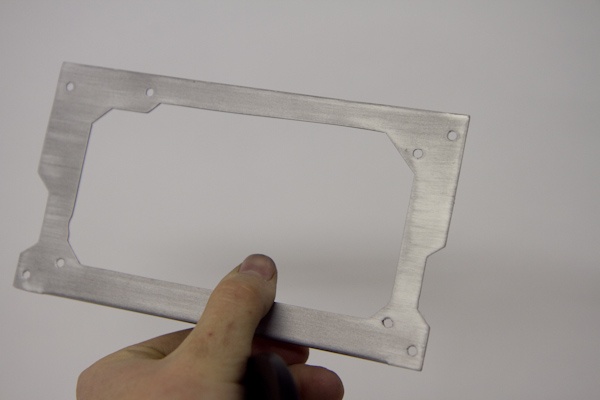

PSU bracket dus ook maar opnieuw maken. Wel zo netjes, en sterker

Later zal er wellicht nog wat nieuwe hardware in komen als het nodig blijkt te zijn.

Later zal er wellicht nog wat nieuwe hardware in komen als het nodig blijkt te zijn.

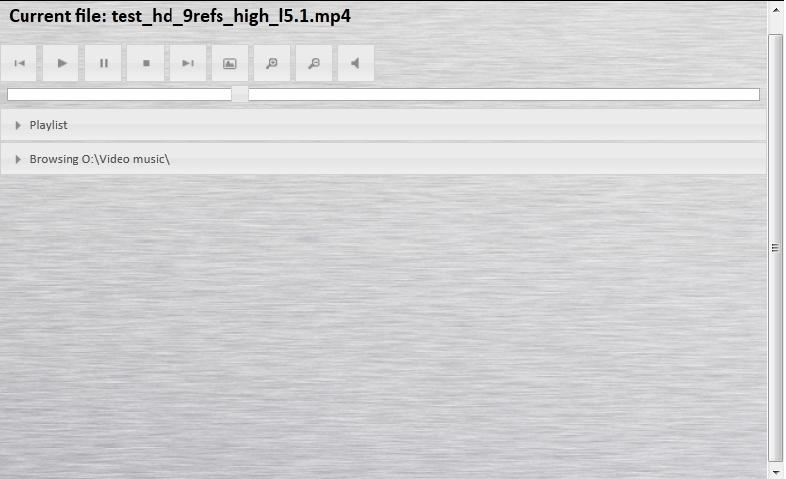

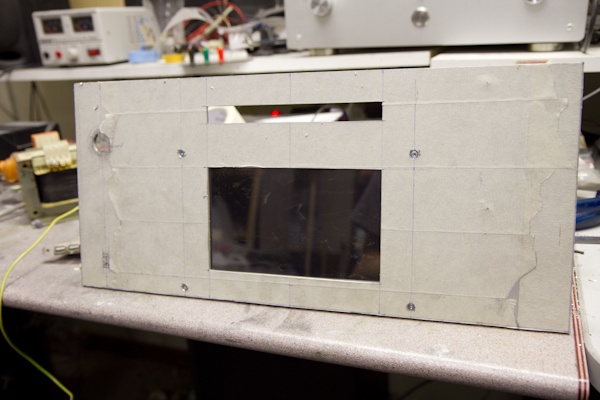

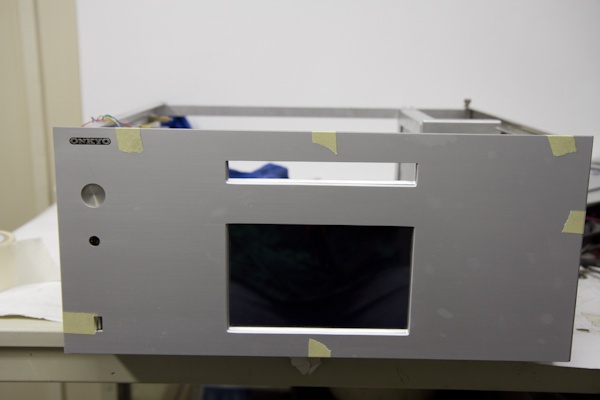

Maar het is dus het 7" touchscreen. Ik zit alleen nog met de software... Leuke hardware, maar hoe ga ik zorgen dat ik op het kleine scherm makkelijk door de muziek en video kan bladeren, en hij de video weergeeft op de TV? Windows media center speelt op hetzelfde scherm. Waarbij de knopjes erg klein zijn

Maar het is dus het 7" touchscreen. Ik zit alleen nog met de software... Leuke hardware, maar hoe ga ik zorgen dat ik op het kleine scherm makkelijk door de muziek en video kan bladeren, en hij de video weergeeft op de TV? Windows media center speelt op hetzelfde scherm. Waarbij de knopjes erg klein zijn

:strip_icc():strip_exif()/u/46872/volume-s.jpg?f=community)

\

\

:strip_icc():strip_exif()/u/159609/caffeine_is_the_shit_60x60.shkl.jpg?f=community)

/u/45974/47_60x60.png?f=community)

:strip_exif()/u/354857/lah-n8p.gif?f=community)

:strip_icc():strip_exif()/u/149150/Androider.jpg?f=community)

:strip_icc():strip_exif()/u/149211/images.jpg?f=community)

:strip_exif()/u/145443/ipodikenranger.gif?f=community)

:strip_icc():strip_exif()/u/26153/tweakers2.jpg?f=community)

:strip_exif()/u/69356/crop6703a7ee02efa.gif?f=community)

:strip_exif()/u/21351/crop5a7ff7629b631_cropped.gif?f=community)

:strip_icc():strip_exif()/u/323810/Groot.jpg?f=community)

/u/117810/cupcake2.png?f=community)

:strip_icc():strip_exif()/u/40748/crop626fc0619693c_cropped.jpg?f=community)

:strip_icc():strip_exif()/u/363857/crop5cc7ea6aceda7_cropped.jpeg?f=community)

:strip_icc():strip_exif()/u/242838/brilsmurf.jpg?f=community)

:strip_icc():strip_exif()/u/215372/crop6419841ae059c_cropped.jpg?f=community)

:strip_icc():strip_exif()/u/395742/phpRNApb5_c2AM.jpg?f=community)

/u/387179/crop5bf6d23695255_cropped.png?f=community)

:strip_icc():strip_exif()/u/249486/horse.jpg?f=community)

/u/62205/crop5db2de62da599_cropped.png?f=community)

/u/259523/crop686f7f3345da7_cropped.png?f=community)

:strip_exif()/u/59764/crop577cc63b7b4dd.gif?f=community)

:strip_icc():strip_exif()/u/397705/crop608ff931a9e77_cropped.jpg?f=community)

:strip_icc():strip_exif()/u/92491/crop64a1593f33a7b_cropped.jpg?f=community)

/u/163372/crop56cf6fd42e127_cropped.png?f=community)

/u/46420/QR-Code%2520Website%252060x60px.png?f=community)

/u/433939/crop59a5a14dadb99_cropped.png?f=community)

:strip_icc():strip_exif()/u/396900/crop5d24cb639efaf.jpeg?f=community)

/u/401159/crop55ef036501bc8.png?f=community)

:strip_exif()/u/404763/profile.gif?f=community)