Zoals sommigen van jullie misschien al wel hadden gehoord was ik door Gigabyte uitgenodigd om de P45 launch bij te wonen tijdens het Gigabyte Plugfest 2008. Nu mag ik daar nog niets over vertellen, maar het leuke was dat ik nog een paar daagjes over had en daarin werd een factory tour gepland naar de Gigabyte Nan Ping Factory net buiten Taipei, Taiwan.

Hier aangekomen viel ons 1 ding al heel snel op, de volgende bordjes.

Gelukkig werd er voor ons een uitzondering gemaakt en mochten we naar hartelust fotograferen

Als eerst moesten we van de antistatische cleanroom schoencovers aandoen (waarbij je erachter komt dat maat 46 extreem groot is in Taiwan). En vervolgens in de air shower, die stofdeeltjes afblaast.

En als je daardoor heen bent kom je in een (vrij warme) fabriekshal uit, die er zo uitziet.

Het leven van een moederbord begint als een lege PCB die bij deze fabriek aangeleverd wordt

Deze PCBs komen 1 voor 1 langs en ondergaan een hele reeks assemblages en tests om uiteindelijk een echt moederbord te worden.

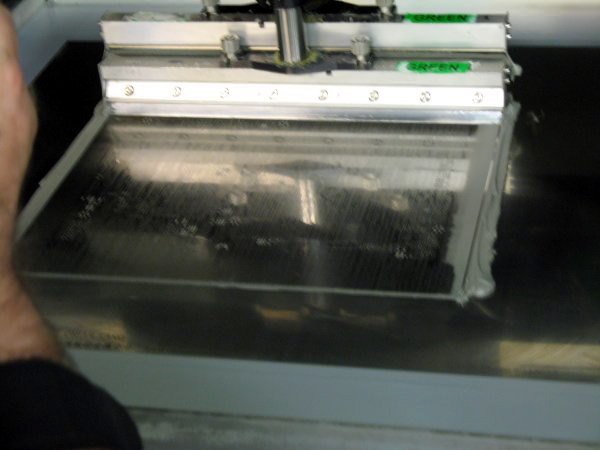

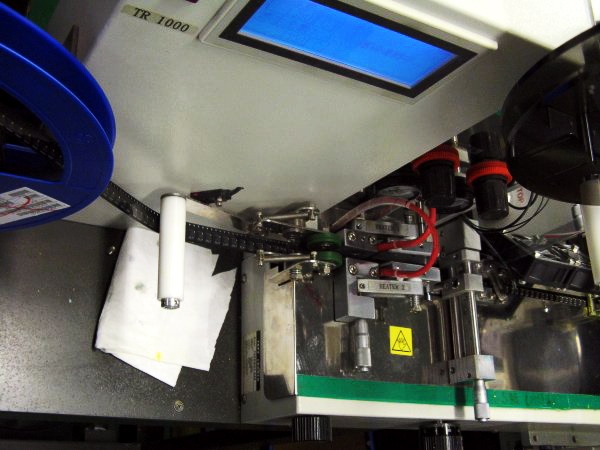

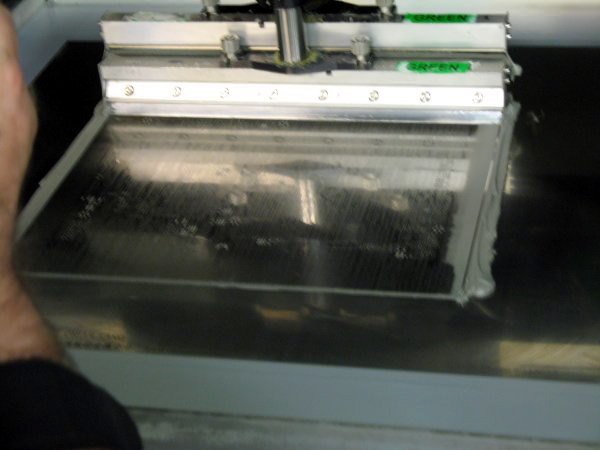

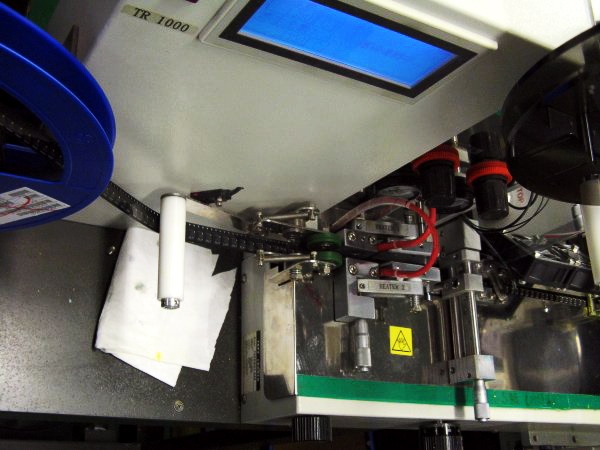

Als eerste gaan ze door deze machine, die soldeerpasta aanbrengt op de borden

De ijzeren plaat die erin ligt heeft een aantal gaatjes erin zitten die precies overeenkomen met de PCB die eronder ligt. Voor ieder model wordt dus een nieuwe mal gemaakt. De soldeerpasta wordt er doorheen gedrukt en voorziet het moederbord evenredig van een laagje pasta.

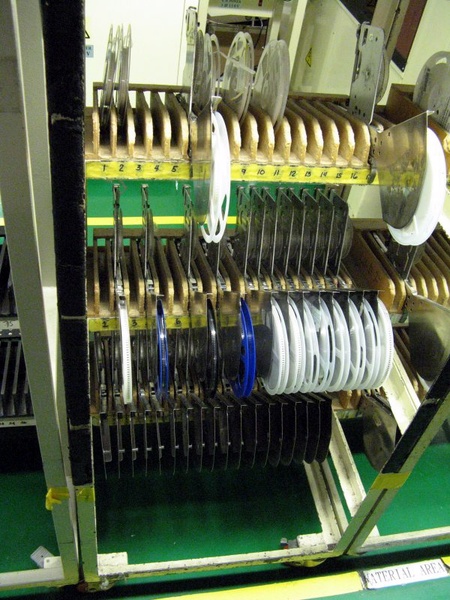

Vervolgens zet deze machine alle kleine onderdelen erop, dus alle SMD weerstandjes en chips. Dit gaat echt ontzettend snel, 10 SMD componenten per seconde. Een moederbord is er dus ook in no-time doorheen.

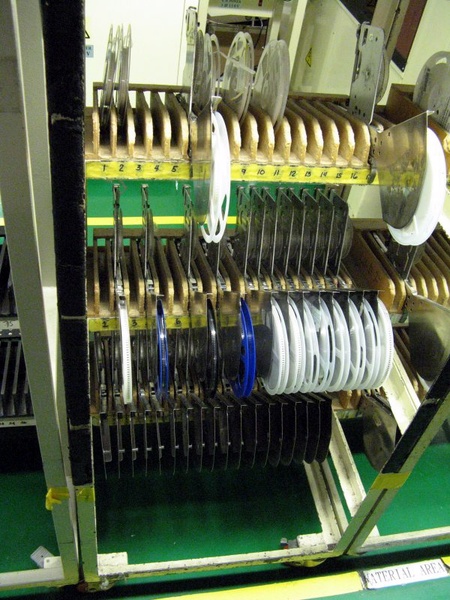

De SMDcomponenten zitten op rollen, net zoals we die kennen van oude filmprojectoren.

Deze dingen bevatten tot zo'n 10.000 SMD componentjes

Het bordje komt er zo weer uitrollen. Het is moeilijk te zien, maar hier zitten alle kleine SMDcomponenten erop. Door de soldeerpasta is het bordje gewoon ondersteboven te houden zonder dat er iets afvalt.

In de volgende machine gaan de wat grotere componenten erop, de northbridge, southbridge en de socket.

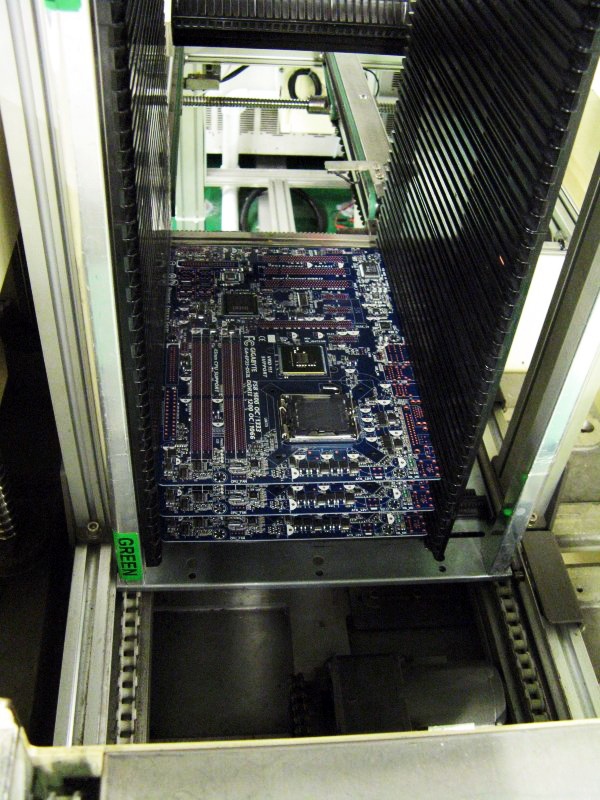

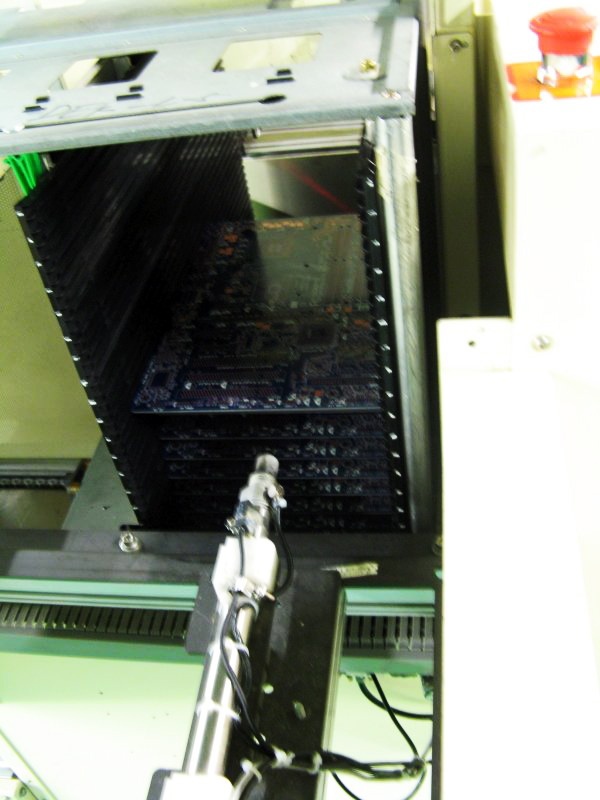

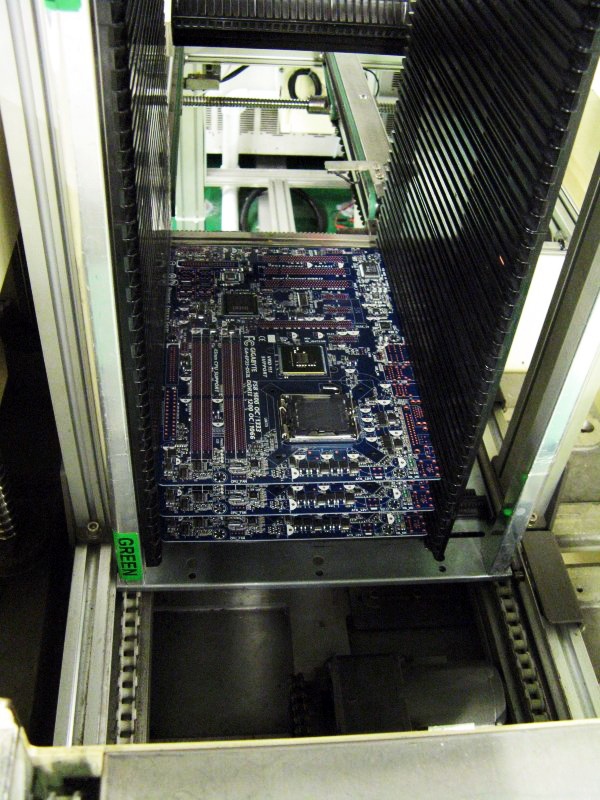

De moederborden worden vanaf de lopende band in een rek gelegd waar ze liggen te wachten op de eerste visuele test.

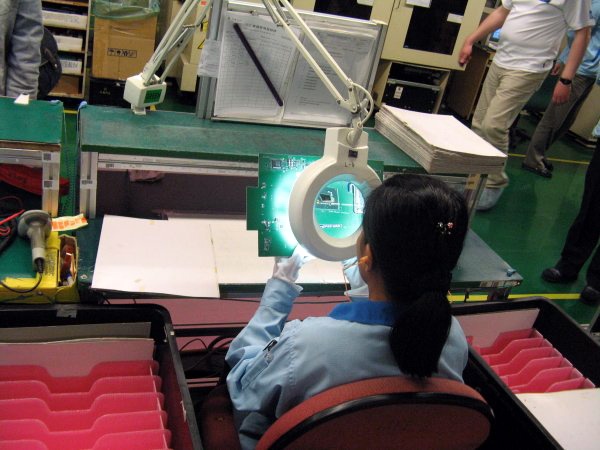

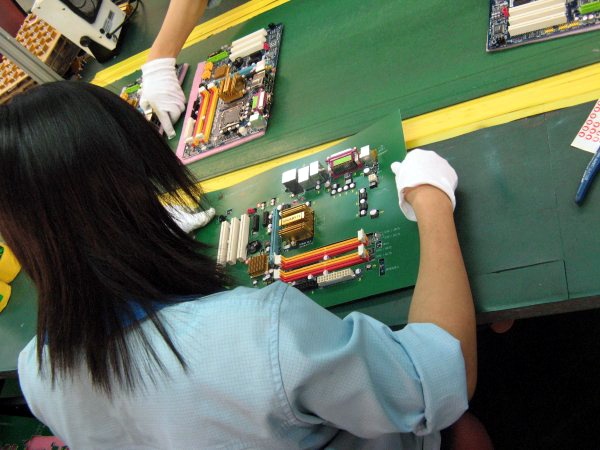

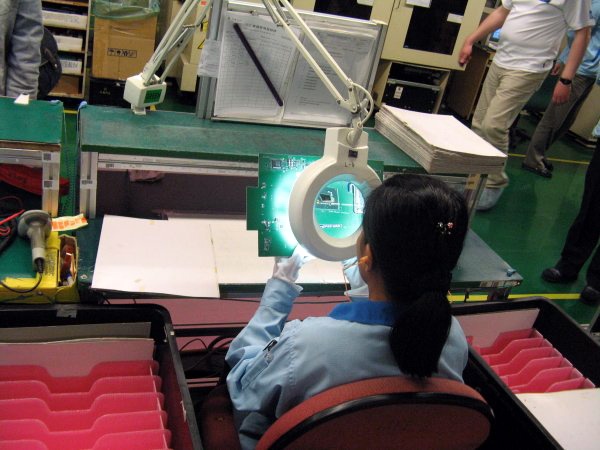

De jongedames die hier zitten hebben een groen stuk plastic dat ze over het bord leggen en hiermee iedere pcb die van de lopende band afkomt controleren. Als het ding goed is wordt het afgebliept met een barcode en in de doos gelegd voor de volgende tests.

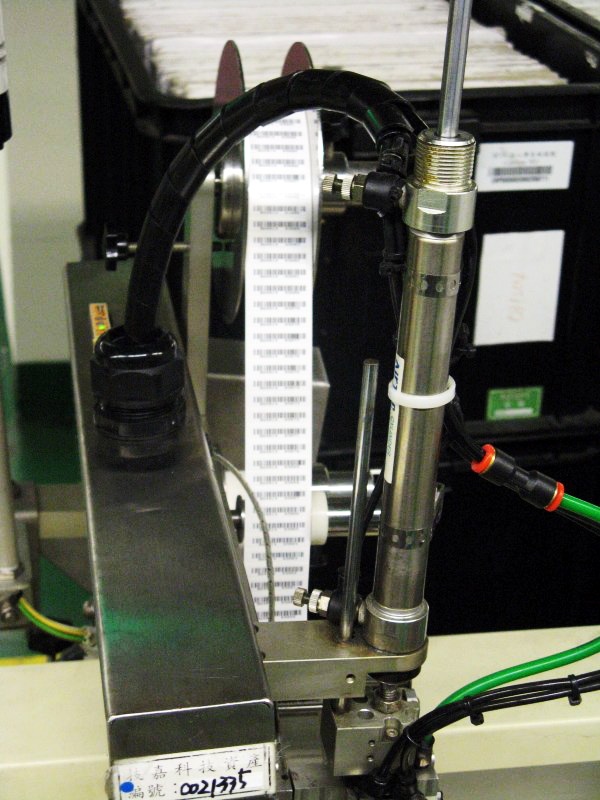

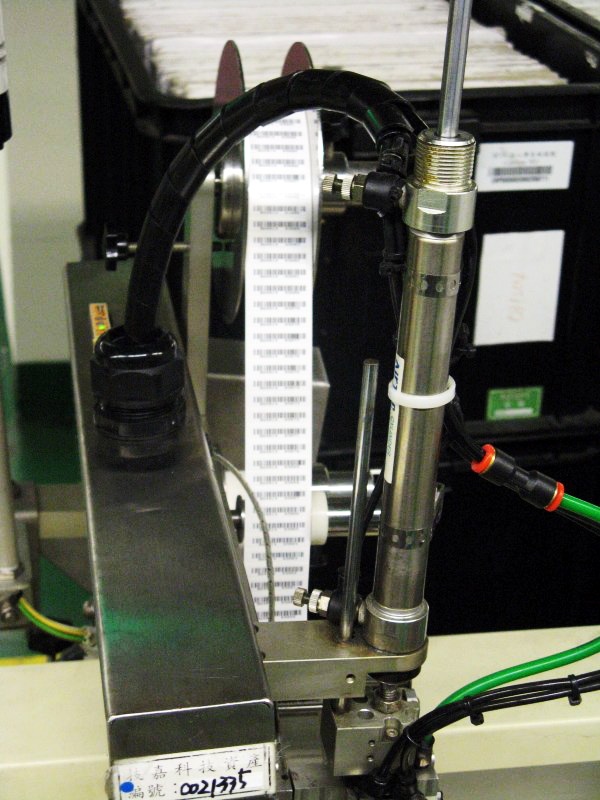

Het bord gaat weer op de lopende band en krijgt een stickertje met het serienummer erop.

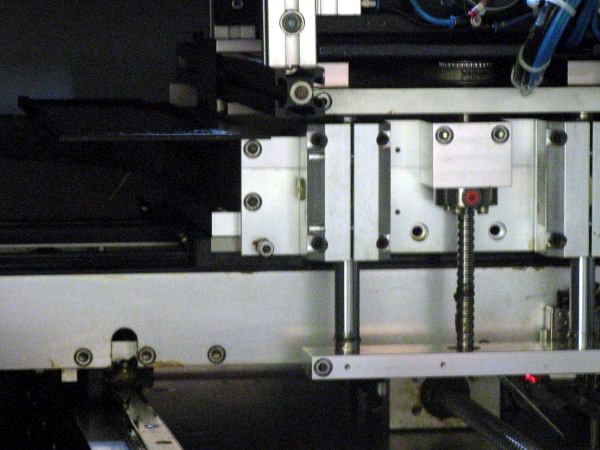

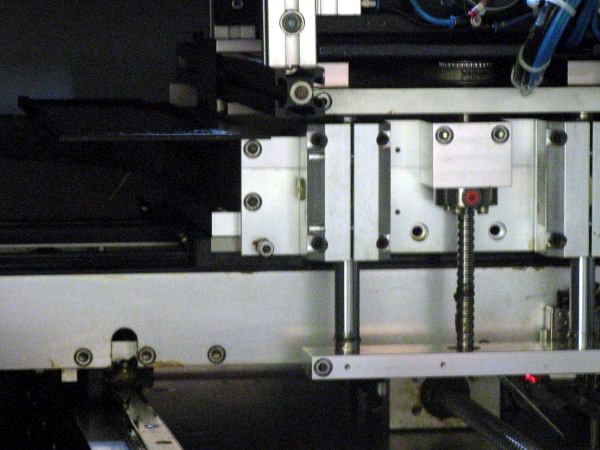

Vervolgens gaat hij door de volgende machine, waarom er per bord een kleine 1000 foto's worden gemaakt om te controleren op oneffenheden. Dit gaat met 5 camera's tegelijk, die per keer 18 foto's maken. Dit in meerdere secties per bord (1000 is dus het gemiddelde, het zal minder zijn voor een µATX en meer voor een EATX).

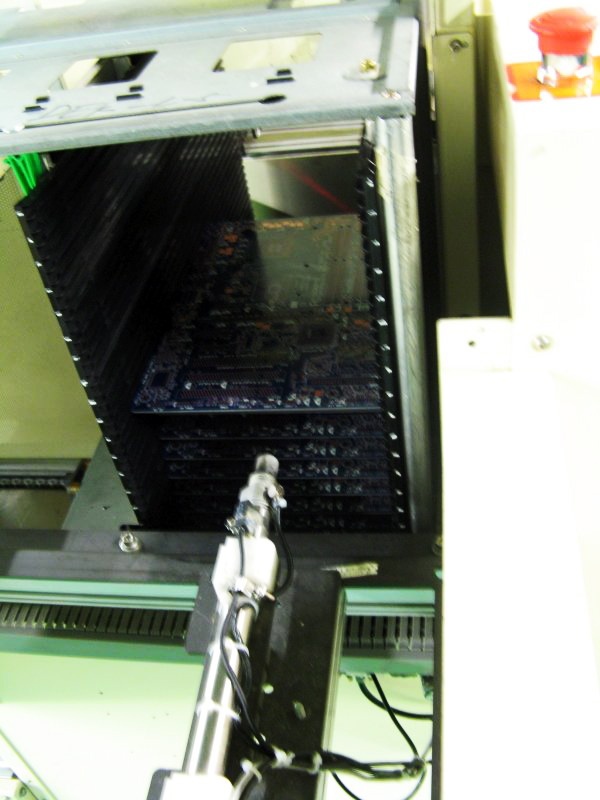

De foto is wat donker, omdat ik niet mocht flitsen, maar die plaat die je ziet is het moederbord, en in deze kast zijn de camera's gemonteerd die het bord razendsnel inspecteren op fouten.

Nadat het bord door de visuele inspectie is gekomen, gaat deze door een circuit test.

Het bord wordt in dit apparaat gelegd, die alle verbindingen van het bord test. Als ieder circuit opent en ook weer sluit dan mag het bord door naar de volgende fase.

Ook dit wordt voor ieder bord gedaan.

Voor de volgende stap zijn de bioschips nodig. Deze worden voorgeprogrammeerd op het bord gedaan.

Een machine als deze pakt de chip op, duwt deze in een socket en programmeert de bios. Dit gaat allemaal automatisch, met tot 8 chips tegelijkertijd (terwijl de 1 beschreven wordt gaat de volgende erin). De chips worden ook vanaf een reel gehaald.

De geprogrammeerde chips gaan vervolgens in plastic kokertjes (waar die persoon op de eerste pic mee bezig is) die vervolgens richting de lopende band gaat.

Voor de volgende fase zijn alle onderdelen voor het backpanel nodig, alle sloten en connectoren. Die staan daar in dit soort grote bakken

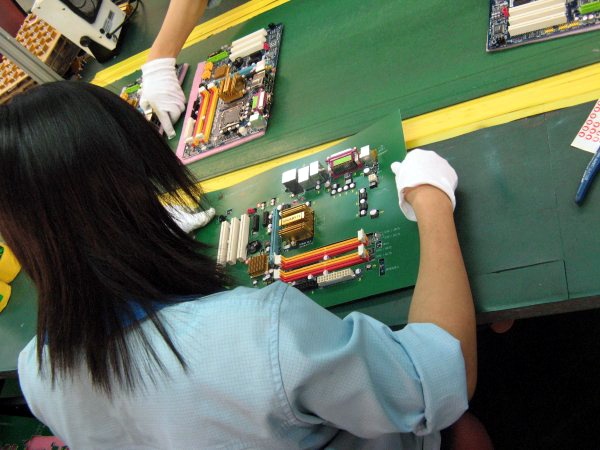

En vanaf hier is het handwerk.

Ieder persoon duwt 1 onderdeel erop. Er is dus 1 iemand voor de PS/2 poorten, 1 voor de USB poorten, 1 voor de gele DDR sloten, 1 voor de rode DDR sloten net zo lang tot alle onderdelen erop zitten (deze lijn is iets van 15 meter lang).

De laatste persoon in de lijn klopt ze nog even netjes aan met een klein hamertje, om er zeker van te zijn dat alle onderdelen goed recht gesoldeerd worden.

Het solderen gebeurd in een grote machine. Deze spuit eerst soldeerflux op de onderkant van het moederbord, dat wordt gedaan op het paarsverlichte stuk op onderstaande foto.

En vervolgens wordt er soldeertin tegen de onderkant van het bord gespoten.

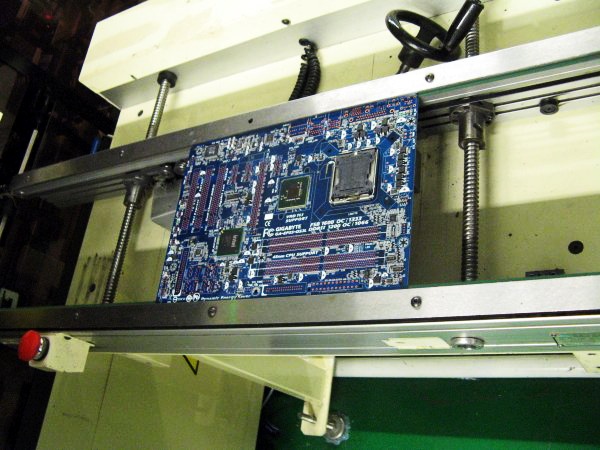

De borden lopen via een rail erovenheen en ze komen er dan op deze manier uit.

Vervolgens wordt er gekeken of alle onderdelen erop zitten en als dat gedaan is wordt het bord weer op de band gelegd. Hier wordt er vervolgens een controle gedaan en zit iemand met een soldeerbout om kleine restjes soldeer weg te werken, mochten deze er nog zijn.

Ook worden hier de heatsinks erop gedrukt en de borden worden gelabeld en gaan dan weer naar de volgende test.

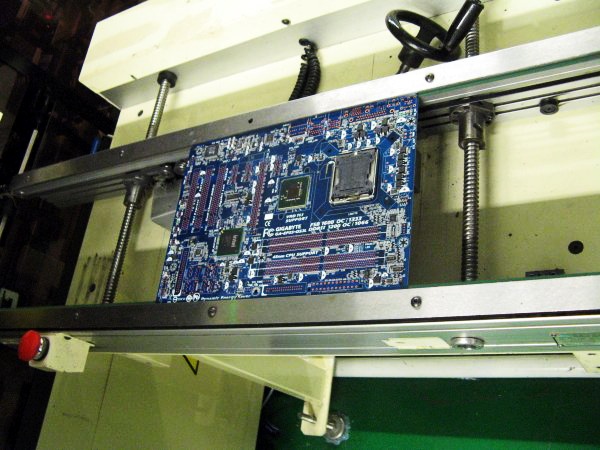

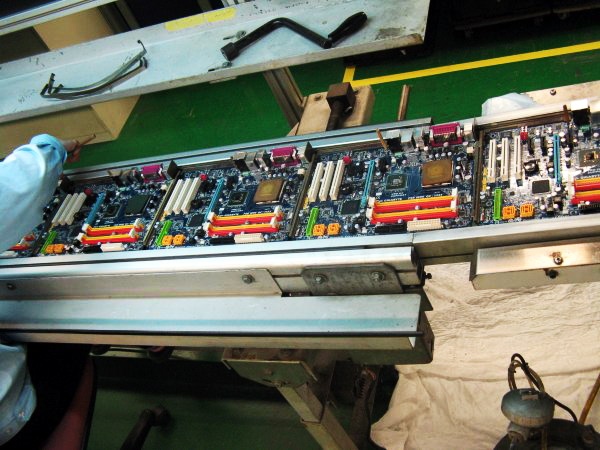

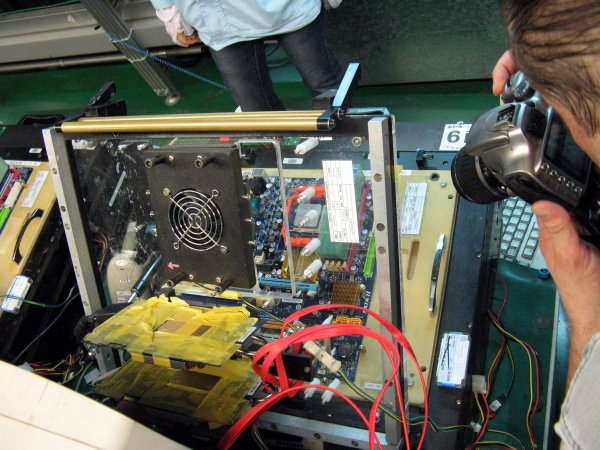

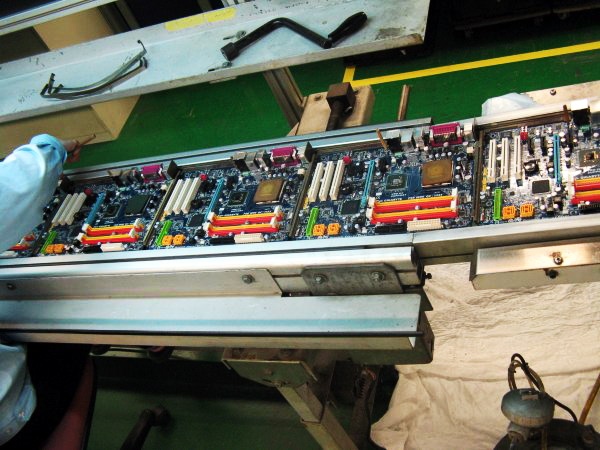

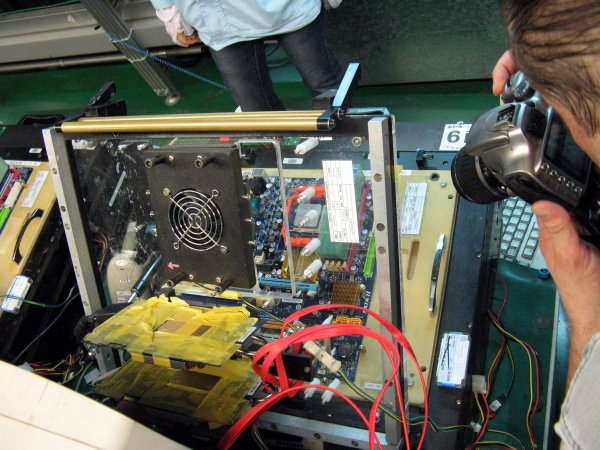

De functiontest wordt in bovenstaande setup gedaan. De borden kunnen op deze manier snel worden geinstalleerd en getest. Deze lijn was de dag dat wij er waren vrijwel leeg, dus zat kans om foto's te maken.

De connectoren worden er in 1 keer opgedrukt en dan kan het systeem booten. Ook dit wordt voor ieder bord gedaan.

Het enige dat dan nog rest is het inpakken

En dan staan de bordjes klaar om verscheept te worden.

Geheel toevallig ging deze batch richting Gigabyte Nederland. Mocht je dus een P35-DS3L gaan kopen hier, dan is de kans groot dat ik de geboorte van dit bordje bij heb mogen wonen

Het uitvalpercentage van borden (die dus niet door 1 van de tests komen) ligt op 2 tot 3 % van alles wat langs komt. Deze borden worden eruit gepikt en opnieuw in het proces ingebracht. Het uiteindelijke aantal borden dat werkend de fabriek verlaat is 100%.

Voor iedere batch worden dus platen gemaakt voor het aanbrengen van de soldeerpasta, van dit soort bakken om te testen.

Deze kunnen makkelijk vervangen worden, en op deze manier kan heel snel een nieuw type mobo worden gemaakt als de oude batch klaar is. Engineering Samples krijgen een eigen batch, en gaan ook gewoon over de lopende band, zelfs als er maar 20 van gemaakt hoeven te worden. Een batch kan bestaan uit een klein aantal van zo'n 50 bordjes (dat is meestal de bestelde hoeveelheid) tot tienduizenden, afhankelijk van de vraag. In theorie is het ook prima mogelijk om 1 moederbord op deze manier te maken, aldus de QA manager waarmee ik gesproken heb. Het is natuurlijk niet echt rendabel, maar het zou kunnen.

Het duurt gemiddeld 2 tot 3 dagen om een moederbord af te maken, waarbij het grootste gedeelte van de tijd gaat zitten in het testen ervan. De mensen aan de lopende band werken zo snel, dat de bordjes binnen een minuut of 10 van alle onderdelen zijn voorzien en gesoldeerd zijn.

Alleen omdat Gigabyte geen batchtests doet, maar ieder bord individueel doet, gaat daar wel wat tijd inzitten.

Voor kleine oplages is het zelfs zo dat er geen testsetup gemaakt wordt voor de functiontest, maar het helemaal met de hand wordt gedaan. Dit is echter alleen het geval voor engineering samples en hele kleine oplages (tot hooguit 100 borden).

Op de foto's zie je maar een paar productielijnen, maar er zijn er nog veel meer. Er worden per maand iets van een miljoen borden geproduceerd en half zoveel videokaarten (waarvan het productieproces eigenlijk hetzelfde is).

Als moederbordgek is het natuurlijk geweldig om dit een keer te mogen zien, dus wilde het daarom ook met mijn mede PMGers delen.

De fabriek gezien vanaf de snelweg

Hier aangekomen viel ons 1 ding al heel snel op, de volgende bordjes.

Gelukkig werd er voor ons een uitzondering gemaakt en mochten we naar hartelust fotograferen

Als eerst moesten we van de antistatische cleanroom schoencovers aandoen (waarbij je erachter komt dat maat 46 extreem groot is in Taiwan). En vervolgens in de air shower, die stofdeeltjes afblaast.

En als je daardoor heen bent kom je in een (vrij warme) fabriekshal uit, die er zo uitziet.

Het leven van een moederbord begint als een lege PCB die bij deze fabriek aangeleverd wordt

Deze PCBs komen 1 voor 1 langs en ondergaan een hele reeks assemblages en tests om uiteindelijk een echt moederbord te worden.

Als eerste gaan ze door deze machine, die soldeerpasta aanbrengt op de borden

De ijzeren plaat die erin ligt heeft een aantal gaatjes erin zitten die precies overeenkomen met de PCB die eronder ligt. Voor ieder model wordt dus een nieuwe mal gemaakt. De soldeerpasta wordt er doorheen gedrukt en voorziet het moederbord evenredig van een laagje pasta.

Vervolgens zet deze machine alle kleine onderdelen erop, dus alle SMD weerstandjes en chips. Dit gaat echt ontzettend snel, 10 SMD componenten per seconde. Een moederbord is er dus ook in no-time doorheen.

De SMDcomponenten zitten op rollen, net zoals we die kennen van oude filmprojectoren.

Deze dingen bevatten tot zo'n 10.000 SMD componentjes

Het bordje komt er zo weer uitrollen. Het is moeilijk te zien, maar hier zitten alle kleine SMDcomponenten erop. Door de soldeerpasta is het bordje gewoon ondersteboven te houden zonder dat er iets afvalt.

In de volgende machine gaan de wat grotere componenten erop, de northbridge, southbridge en de socket.

De moederborden worden vanaf de lopende band in een rek gelegd waar ze liggen te wachten op de eerste visuele test.

De jongedames die hier zitten hebben een groen stuk plastic dat ze over het bord leggen en hiermee iedere pcb die van de lopende band afkomt controleren. Als het ding goed is wordt het afgebliept met een barcode en in de doos gelegd voor de volgende tests.

Het bord gaat weer op de lopende band en krijgt een stickertje met het serienummer erop.

Vervolgens gaat hij door de volgende machine, waarom er per bord een kleine 1000 foto's worden gemaakt om te controleren op oneffenheden. Dit gaat met 5 camera's tegelijk, die per keer 18 foto's maken. Dit in meerdere secties per bord (1000 is dus het gemiddelde, het zal minder zijn voor een µATX en meer voor een EATX).

De foto is wat donker, omdat ik niet mocht flitsen, maar die plaat die je ziet is het moederbord, en in deze kast zijn de camera's gemonteerd die het bord razendsnel inspecteren op fouten.

Nadat het bord door de visuele inspectie is gekomen, gaat deze door een circuit test.

Het bord wordt in dit apparaat gelegd, die alle verbindingen van het bord test. Als ieder circuit opent en ook weer sluit dan mag het bord door naar de volgende fase.

Ook dit wordt voor ieder bord gedaan.

Voor de volgende stap zijn de bioschips nodig. Deze worden voorgeprogrammeerd op het bord gedaan.

Een machine als deze pakt de chip op, duwt deze in een socket en programmeert de bios. Dit gaat allemaal automatisch, met tot 8 chips tegelijkertijd (terwijl de 1 beschreven wordt gaat de volgende erin). De chips worden ook vanaf een reel gehaald.

De geprogrammeerde chips gaan vervolgens in plastic kokertjes (waar die persoon op de eerste pic mee bezig is) die vervolgens richting de lopende band gaat.

Voor de volgende fase zijn alle onderdelen voor het backpanel nodig, alle sloten en connectoren. Die staan daar in dit soort grote bakken

En vanaf hier is het handwerk.

Ieder persoon duwt 1 onderdeel erop. Er is dus 1 iemand voor de PS/2 poorten, 1 voor de USB poorten, 1 voor de gele DDR sloten, 1 voor de rode DDR sloten net zo lang tot alle onderdelen erop zitten (deze lijn is iets van 15 meter lang).

De laatste persoon in de lijn klopt ze nog even netjes aan met een klein hamertje, om er zeker van te zijn dat alle onderdelen goed recht gesoldeerd worden.

Het solderen gebeurd in een grote machine. Deze spuit eerst soldeerflux op de onderkant van het moederbord, dat wordt gedaan op het paarsverlichte stuk op onderstaande foto.

En vervolgens wordt er soldeertin tegen de onderkant van het bord gespoten.

De borden lopen via een rail erovenheen en ze komen er dan op deze manier uit.

Vervolgens wordt er gekeken of alle onderdelen erop zitten en als dat gedaan is wordt het bord weer op de band gelegd. Hier wordt er vervolgens een controle gedaan en zit iemand met een soldeerbout om kleine restjes soldeer weg te werken, mochten deze er nog zijn.

Ook worden hier de heatsinks erop gedrukt en de borden worden gelabeld en gaan dan weer naar de volgende test.

De functiontest wordt in bovenstaande setup gedaan. De borden kunnen op deze manier snel worden geinstalleerd en getest. Deze lijn was de dag dat wij er waren vrijwel leeg, dus zat kans om foto's te maken.

De connectoren worden er in 1 keer opgedrukt en dan kan het systeem booten. Ook dit wordt voor ieder bord gedaan.

Het enige dat dan nog rest is het inpakken

En dan staan de bordjes klaar om verscheept te worden.

Geheel toevallig ging deze batch richting Gigabyte Nederland. Mocht je dus een P35-DS3L gaan kopen hier, dan is de kans groot dat ik de geboorte van dit bordje bij heb mogen wonen

Het uitvalpercentage van borden (die dus niet door 1 van de tests komen) ligt op 2 tot 3 % van alles wat langs komt. Deze borden worden eruit gepikt en opnieuw in het proces ingebracht. Het uiteindelijke aantal borden dat werkend de fabriek verlaat is 100%.

Voor iedere batch worden dus platen gemaakt voor het aanbrengen van de soldeerpasta, van dit soort bakken om te testen.

Deze kunnen makkelijk vervangen worden, en op deze manier kan heel snel een nieuw type mobo worden gemaakt als de oude batch klaar is. Engineering Samples krijgen een eigen batch, en gaan ook gewoon over de lopende band, zelfs als er maar 20 van gemaakt hoeven te worden. Een batch kan bestaan uit een klein aantal van zo'n 50 bordjes (dat is meestal de bestelde hoeveelheid) tot tienduizenden, afhankelijk van de vraag. In theorie is het ook prima mogelijk om 1 moederbord op deze manier te maken, aldus de QA manager waarmee ik gesproken heb. Het is natuurlijk niet echt rendabel, maar het zou kunnen.

Het duurt gemiddeld 2 tot 3 dagen om een moederbord af te maken, waarbij het grootste gedeelte van de tijd gaat zitten in het testen ervan. De mensen aan de lopende band werken zo snel, dat de bordjes binnen een minuut of 10 van alle onderdelen zijn voorzien en gesoldeerd zijn.

Alleen omdat Gigabyte geen batchtests doet, maar ieder bord individueel doet, gaat daar wel wat tijd inzitten.

Voor kleine oplages is het zelfs zo dat er geen testsetup gemaakt wordt voor de functiontest, maar het helemaal met de hand wordt gedaan. Dit is echter alleen het geval voor engineering samples en hele kleine oplages (tot hooguit 100 borden).

Op de foto's zie je maar een paar productielijnen, maar er zijn er nog veel meer. Er worden per maand iets van een miljoen borden geproduceerd en half zoveel videokaarten (waarvan het productieproces eigenlijk hetzelfde is).

Als moederbordgek is het natuurlijk geweldig om dit een keer te mogen zien, dus wilde het daarom ook met mijn mede PMGers delen.

:strip_exif()/u/26632/dosprompt2.gif?f=community)

:strip_icc():strip_exif()/u/56926/MGA_new.jpg?f=community)

:strip_icc():strip_exif()/u/106218/wc-backbone.jpg?f=community)

/u/103959/crop60e1dda829172_cropped.png?f=community)

/u/154493/Moderat_ii.png?f=community)

:strip_icc():strip_exif()/u/140974/Copy%2520of%25201.jpg?f=community)

:strip_icc():strip_exif()/u/211267/crop5655a5ece47bf_cropped.jpeg?f=community)

:strip_icc():strip_exif()/u/11292/touchinverted.jpg?f=community)

:strip_icc():strip_exif()/u/75828/sid.jpg?f=community)

/u/61403/crop58bff192a74cb_cropped.png?f=community)

:strip_exif()/u/8077/jerney.gif?f=community)

:strip_icc():strip_exif()/u/43579/Caspertweaker.jpg?f=community)

:strip_icc():strip_exif()/u/149760/MG_logo.jpg?f=community)

:strip_icc():strip_exif()/u/48952/Ultraman-60x60-Ray-Animated.jpg?f=community)

:strip_icc():strip_exif()/u/248106/aegis3dshadowssmall.jpg?f=community)

:strip_icc():strip_exif()/u/76009/Blue_Dreams_Fantasy_Girl_tumb2.jpg?f=community)

/u/156663/crop602442069f9f4.png?f=community)

/u/127821/Correcte.png?f=community)

:strip_icc():strip_exif()/u/218056/crop5ae5b9af3ccd9_cropped.jpeg?f=community)

:strip_icc():strip_exif()/u/141265/soulrider.jpg?f=community)

:strip_icc():strip_exif()/u/174221/crop622fcedcbc717_cropped.jpg?f=community)

:strip_icc():strip_exif()/u/11835/natalie.jpg?f=community)

:strip_icc():strip_exif()/u/24577/mavvie_logo_small.jpg?f=community)

/u/189240/av70.png?f=community)

:strip_icc():strip_exif()/u/61340/125281113_256.jpg?f=community)

/u/46804/crop5f989efcbb253.png?f=community)

/u/167420/glimlach.png?f=community)

/u/85926/sheldon.png?f=community)

:strip_icc():strip_exif()/u/50793/thumb-exorcist.jpg?f=community)

:strip_exif()/u/2395/tweakers_forum.gif?f=community)

:strip_exif()/u/82455/272177.gif?f=community)

:strip_exif()/u/68035/carbonli.gif?f=community)

:strip_exif()/u/106005/animated%2520garfield.gif?f=community)

:strip_exif()/u/22380/Royal_logo.gif?f=community)

:strip_exif()/u/9775/crop55dc5c86a7d1e_cropped.gif?f=community)

:strip_icc():strip_exif()/u/157412/jacks.jpg?f=community)

:strip_icc():strip_exif()/u/12564/groen.jpg?f=community)

/u/138496/crop68e9123e7267f_cropped.png?f=community)

:strip_icc():strip_exif()/u/180657/texacoiq2.jpg?f=community)

:strip_icc():strip_exif()/u/237651/aaeinstein.jpg?f=community)